网站首页 > 新闻中心 > 公司新闻 >

网站首页 > 新闻中心 > 公司新闻 >

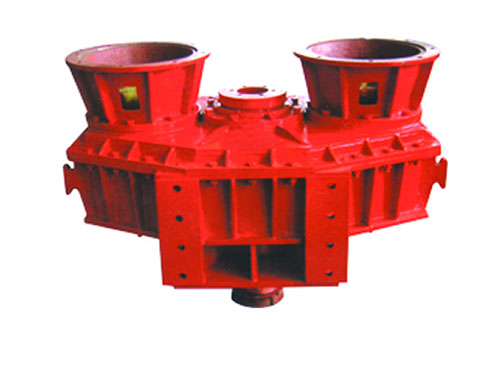

用途:三环减速器是一种先进的传动机械,它可以广泛应用于矿山、冶金、石油、化工、橡塑、工程、起重运输轻工等众多领域。一般可替代齿轮行星减速器,摆线针轮减速器、多级圆柱齿轮减速器和蜗杆减速器等使用。原理:其基本型主要由一根低速轴,二根高速轱和三片传动环板构成。各轴均平行配置,相同的两根高速轴带动三片传动环板呈120°相位差作平面运动,传动环板内圆与低速挑水外圆内接,通过齿与齿或针销与齿相啮合.形成大传

用途:三环减速器是一种先进的传动机械,它可以广泛应用于矿山、冶金、石油、化工、橡塑、工程、起重运输、轻工等众多领域。一般可替代齿轮行星减速器,摆线针轮减速器、多级圆柱齿轮减速器和蜗杆减速器等使用。原理:其基本型主要由一根低速轴,二根高速轱和三片传动环板构成(见右图)。各轴均平行配置,相同的两根高速轴带动三片传动环板呈120°相位差作平面运动,传动环板内圆与低速挑水外圆内接,通过齿与齿或针销与齿相啮

三环减速机是一种具有高传动比和大扭矩输出的减速机,适用于需要高扭矩输出的场合。它的设计特点包括:传动比大:由于采用了渐开线少齿差内啮合传动,可以获得较大的传动比,单级传动的传动比可达16~90。结构简单、制造维修方便:齿板只做自转而不做公转,没有一般行星齿轮传动的行星架或复杂的结构,使得其结构简单,制造和维修相对方便。适用性强:减速器的中心距与齿轮参数无关,可以根据需

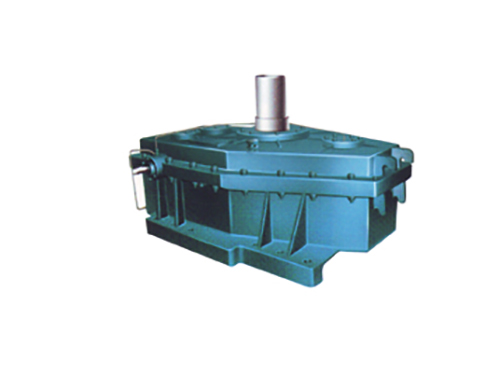

SHS型减速机是一种专业生产的减速设备,具有以下特点和优势:材质与加工:采用低碳合金钢,经过渗碳磨齿加工,确保了高精度和高硬度,使用环片设计,使得同一时间啮合的齿多,相应承载能力大。性能特点:噪音低,传动平稳,过载能力强,结构紧凑。应用领域:广泛应用于各种需要减速的场合,特别是在铁矿烧结生产线上,SHS型减速机以其卓越的性能和稳定的工作状态,成为提高生产效率和保

SHCZP型三环减速机是一种具有特定优势和广泛用途的工业设备。SHCZP型三环减速机属于平行轴一动轴齿轮传动减速器,其工作原理是通过三片相同的内齿环板带动一个外齿齿轮输出,这种设计赋予了它少齿差行星传动的特征。它的输出与输入轴间平行配置,同时具备平行轴圆柱齿轮减速器的特征,使得这种减速机在工业应用中具有独特的优势。SHCZP型三环减速机的主要特点包括:承载和超载能力强:能够承受较

LSHZ型三环减速机是一种工业设备,具有承载和超载能力强、传动比大、分级密集、效率高、结构紧凑、体积小、质量轻、装拆维修方便、适用性宽广等优点。它适用于矿山、冶金、石油、化工、橡塑、建筑、建材、起重、运输、食品、轻工等行业。LSHZ型三环减速机的高速轴转速不超过1500r/min,瞬时超载转矩不大于额定输出转矩的2.7倍,可在-40~45℃的工作环境温

SHZ型三环减速机是一种具有特定应用领域的减速机械,它属于三环式减速机的一种,具有以下特点和用途:特点:SHZ型三环减速机具有少齿差行星传动特征,输出与输入轴间平行配置,同时具有平行轴圆柱齿轮减速器的特征。该减速机具有承载和超载能力强、传动比大、分级密集、效率高、结构紧凑、体积小、质量轻、装拆维修方便、适用性宽广等优点。由于其设计特点和优势,SHZ型三环减速机在工业

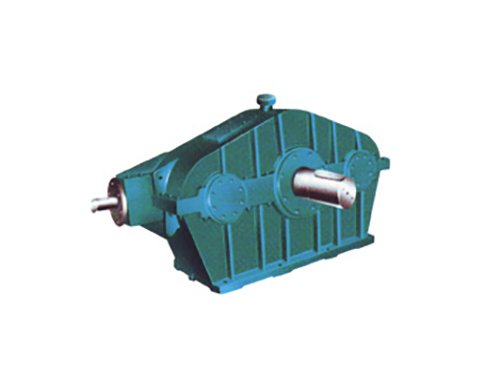

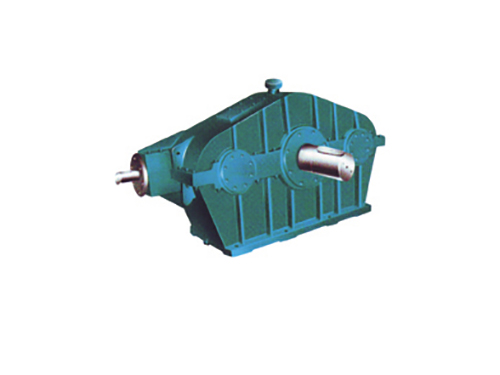

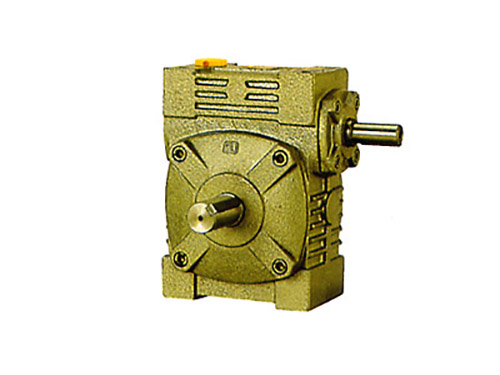

WPWS蜗轮减速机是WP系列减速机中的一种,属于蜗轮蜗杆减速机。WP系列减速机,也被称为WP减速器,主要包括标准WPS系列、标准WPD系列、标准WPA、WPO、WPDA、WPDO、WPDS等。WP蜗轮蜗杆减速机是在WD减速机的基础上发展起来的,其中蜗杆采用45#优质钢经过热处理加工制造,而蜗轮则用锡青铜铸制而成,具有良好的耐磨性能,尤其在承载能力上表现更为明显。这种

WPWA蜗轮减速机是一种高效且广泛应用于各种机械设备中的减速传动装置。它是在WD减速机的基础上发展起来的,具有以下特点和优势:结构与材质:WPWA蜗轮减速机采用齿轮、蜗轮、蜗杆等组成,蜗杆采用45#优质钢经热处理加工制造,而蜗轮则用锡青铜铸制而成,这种材质组合不仅耐磨性能良好,而且在承载能力上表现更为突出。应用领域:广泛适用于塑料、冶金、饮料、矿山、起重运输、化工

WPW蜗轮减速机是一种蜗轮蜗杆减速机,属于WP系列减速机的一部分。WP系列减速机,也被称为WP减速器,是在WD减速机的基础上发展起来的。这种减速机的蜗杆采用45#优质钢经过热处理加工制造,而蜗轮则采用锡青铜铸制而成,具有良好的耐磨性能,特别是在承载能力方面表现更为明显。WP系列减速机主要适用于塑料、冶金、饮料、矿山、起重运输、化工建筑等各种机械设备的减速传动。WPW蜗

Copyright © 泰兴减速机厂家 备案号:苏ICP备2024075234号-13 网站地图