网站首页 > 新闻中心 > 技术支持 >

网站首页 > 新闻中心 > 技术支持 >

轴的刚性设计优化是机械传动系统(如减速机、电机轴、机床主轴等)设计的核心环节,其目标是在满足强度、重量、成本及加工工艺约束的前提下,最小化轴在受力后的挠度、转角和扭转变形,避免振动、配合精度失效或疲劳损坏。以下从核心影响因素出发,结合工程实际给出可落地的优化方法,覆盖材料、结构、支撑、载荷、工艺等全维度:

一、明确刚性设计的核心指标与约束

1. 关键刚性指标(需先明确设计要求)

弯曲刚性:抵抗径向载荷导致的挠度(单位:mm),需满足配合件(如齿轮、轴承)的安装精度(如齿轮啮合间隙、轴承游隙),避免运行中卡滞或振动。

扭转刚性:抵抗扭矩导致的扭角(单位:rad/m),需满足传动精度(如机床主轴的定位精度)、避免动态载荷下的共振。

复合刚性:同时承受弯扭组合载荷时的综合变形(如减速机输出轴),需通过有限元分析(FEA)验证。

2. 设计约束

重量限制(如移动设备、航空航天领域);

加工工艺可行性(如空心轴的壁厚、轴径的加工范围);

成本控制(高刚性材料、复杂结构的加工成本);

装配兼容性(与轴承、齿轮、联轴器的配合)。

二、优化轴的刚性设计的 6 大核心方法

1. 材料选型:优先提升弹性模量(E)

轴的刚性与材料的弹性模量 E直接相关(E 越大,刚性越好),与屈服强度(σs)无直接关联(强度是抵抗破坏的能力,刚性是抵抗变形的能力)。

材料类型 弹性模量 E(GPa) 特点与应用场景

普通碳钢(45#) 206 成本低、加工性好,适用于中低速、轻载轴(如输送机械轴)。

合金钢(40CrNiMoA) 208-210 淬透性好、E 略高于碳钢,适用于重载、高精度轴(如减速机输出轴、机床主轴)。

不锈钢(304/316) 193-200 E 略低于碳钢,但耐腐蚀性强,适用于恶劣环境(如化工设备轴),需通过结构补偿刚性。

钛合金(Ti6Al4V) 110 轻量化但 E 较低,仅适用于对重量敏感且刚性要求不高的场景(如航空航天辅助轴)。

碳纤维复合材料 150-250 高 E、轻量化,适用于高端设备(如精密机床主轴),但成本高、加工难度大。

优化原则:

优先选择 E 值更高的材料(如 40CrNiMoA 替代 45# 钢),但需平衡成本与腐蚀性需求;

避免盲目追求高强度材料(如调质钢的硬度提升不改变 E 值),仅当强度不足时才升级材料。

2. 结构尺寸优化:最大化截面惯性矩(I)

轴的刚性与截面惯性矩 I(弯曲刚性)、极惯性矩 Ip(扭转刚性)成正比,而 I 和 Ip 由截面形状和尺寸决定,是刚性优化的最直接手段。

(1)截面形状优化(优先级:空心圆>实心圆>矩形>异形)

实心圆截面:加工简单,适用于中小载荷轴,刚性与轴径的四次方(d⁴)成正比(挠度公式:f∝L³/(d⁴・E)),因此增大轴径是提升弯曲刚性的最有效方式。

空心圆截面:在相同重量下,空心轴的 I 和 Ip 远大于实心轴(例如:外径 D=50mm、内径 d=40mm 的空心轴,重量仅为实心轴的 36%,但 I 约为实心轴的 74%)。

适用场景:重载、高速轴(如减速机输出轴、电机转子轴),但需满足:① 壁厚 t≥D/10(避免薄壁失稳);② 加工工艺可行(如深孔钻削)。

花键轴 / 矩形花键:相比平键轴,花键轴的截面更接近圆形,I 更大,且传递扭矩能力强,适用于高刚性、高扭矩场景(如变速箱输入轴)。

避免弱刚性截面:如单键槽轴(键槽会削弱截面惯性矩,建议采用双键、对称键槽或花键替代)。

(2)轴的长度与跨距优化

弯曲挠度与轴的跨距(支撑间距离 L)的三次方(L³)成正比,因此缩短跨距是提升刚性的关键:

增加中间支撑(如长轴增设轴承座),将单跨轴改为多跨轴(例如:将 L=1000mm 的单跨轴,改为两跨 L=500mm,挠度可降低至原来的 1/8);

优化轴的布置,使载荷作用点靠近支撑(如齿轮、带轮尽量靠近轴承)。

避免不必要的长悬臂段(悬臂轴的挠度∝L³,若无法避免,需增大悬臂段轴径或缩短悬臂长度)。

(3)局部结构强化

轴肩、台阶处增加过渡圆角(避免应力集中的同时,减少截面突变导致的刚性下降);

关键受力部位(如齿轮安装段)增加轴套或加厚轴径,局部提升惯性矩;

减少轴上的开孔、槽口(若必须开设,需在孔周增加加强筋或加厚壁厚)。

3. 支撑方式优化:提升支撑刚性与约束等级

轴的刚性不仅取决于轴本身,还与支撑系统(轴承、轴承座、箱体)的刚性匹配,“软支撑” 会抵消轴的刚性优势。

(1)轴承类型与布置

优先选择刚性高的轴承类型:角接触球轴承(成对安装,承受径向 + 轴向载荷)、圆锥滚子轴承(高径向刚性)>深沟球轴承>滚针轴承(刚性较低,适用于空间受限场景)。

采用固定 - 固定支撑(两端均限制径向 + 轴向位移),相比固定 - 游动支撑,刚性提升显著(如机床主轴、减速机高速轴);

轴承预紧:通过轴向预紧(如垫片预紧、螺母预紧)消除轴承游隙,提升支撑刚性和旋转精度(适用于精密传动系统)。

(2)支撑座与箱体强化

轴承座采用铸铁、铸钢材质(弹性模量高于铝合金),增加壁厚或加强筋,避免支撑座变形;

箱体与轴承座的连接面加工平整,采用多个螺栓紧固,减少连接间隙导致的刚性损失;

若支撑座安装在薄壁结构上,需增加垫板或加强板,提升支撑系统的整体刚性。

4. 载荷优化:减少轴的受力与变形源头

降低载荷大小:优化传动方案(如采用多级减速替代单级减速,降低单根轴的扭矩)、减少附加载荷(如平衡旋转件的动不平衡量,避免离心力导致的径向载荷);

优化载荷分布:

多齿轮轴采用 “对称布置”,使载荷相互抵消(如两根齿轮轴对称安装,减少轴的弯曲变形);

避免偏载(如带轮、链轮的安装精度控制,确保载荷沿轴的径向均匀分布);

缓冲冲击载荷:在轴的输入端或载荷作用点增加缓冲装置(如弹性联轴器、橡胶垫),减少冲击载荷导致的瞬时变形。

5. 工艺与装配优化:避免附加变形

加工工艺:

轴的热处理(如调质处理)确保材料组织均匀,避免残余应力导致的变形;

精密加工(如磨削加工)保证轴的直线度、圆柱度(误差≤0.005mm),避免因加工误差导致的附加弯曲;

空心轴采用深孔钻削,保证内孔与外圆的同轴度(同轴度误差≤0.01mm),避免偏心导致的不平衡载荷。

装配工艺:

轴与配合件(齿轮、联轴器)采用过盈配合(如 H7/k6),减少配合间隙导致的相对位移;

装配时控制轴承的安装精度(如轴承端面与轴肩的贴合度),避免装配歪斜导致的附加载荷;

定期维护:避免轴承磨损、润滑失效导致的支撑刚性下降,及时更换损坏的轴承或配件。

6. 辅助强化措施

添加加强筋或护套:对于长轴或薄壁轴,可在轴的外部增加非金属护套(如玻璃纤维护套)或金属加强筋,提升局部刚性(适用于低速、轻载场景);

采用预应力设计:对轴施加预紧力(如通过两端螺母拉伸轴),使轴在工作载荷下的总变形减小(适用于高精度、低变形要求的轴,如机床主轴);

有限元仿真优化:通过 ANSYS、SolidWorks Simulation 等软件,模拟轴的受力变形,识别薄弱环节(如某段轴径过小、跨距过大),针对性调整结构(如局部增大轴径、增加支撑),避免盲目设计。

三、工程实例:减速机输出轴的刚性优化

假设某减速机输出轴存在挠度超标(运行中齿轮啮合间隙波动,产生振动),优化步骤如下:

现状分析:轴径 d=40mm,跨距 L=800mm,材料为 45# 钢,支撑方式为深沟球轴承(固定 - 游动),承受径向载荷 F=5kN;

优化方案:

材料升级:45# 钢→40CrNiMoA(E 从 206GPa 提升至 208GPa,刚性提升 1%,辅助提升强度);

结构优化:轴径增大至 d=45mm(挠度降低至原来的 (40/45)⁴≈59%),跨距缩短至 L=600mm(挠度降低至原来的 (600/800)³≈42%),采用空心轴(外径 45mm,内径 35mm,重量减少 36%,刚性基本不变);

支撑优化:深沟球轴承→成对角接触球轴承(固定 - 固定支撑),增加轴承预紧;

载荷优化:齿轮安装位置靠近轴承(距离轴承端 20mm,原距离 100mm),减少力臂;

优化效果:轴的挠度从原来的 0.25mm 降至 0.05mm,满足齿轮啮合间隙要求(≤0.1mm),振动幅值降低 40%。

四、关键注意事项

刚性与重量的平衡:增大轴径、采用实心轴会提升刚性,但会增加重量和成本,需通过空心轴、优化结构实现 “轻量化高刚性”;

刚性与强度的协同:优化刚性时需验证强度(如轴径增大后,扭矩是否导致应力超标),避免因刚性过度优化导致强度不足;

系统刚性匹配:轴的刚性需与配合件(齿轮、轴承、箱体)的刚性匹配,若箱体刚性不足,即使轴的刚性达标,整体系统仍会变形;

动态刚性验证:高速轴需考虑共振风险(刚性优化可能改变固有频率),通过模态分析验证轴的固有频率远离工作频率(避免共振)。

通过以上方法,可在工程实践中高效优化轴的刚性设计,确保设备运行的稳定性和精度。若需针对具体场景(如机床主轴、电机轴、重载传动轴)进行细化设计,可提供详细参数(载荷、转速、跨距、材料等),进一步给出精准方案。

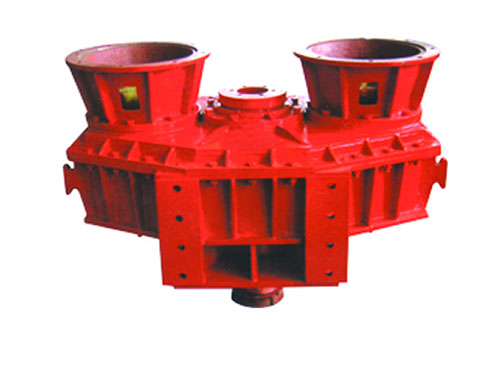

用途:三环减速器是一种先进的传动机械,它可以广泛应用于矿山、冶金、石油、化工、橡塑、工程、起重运输轻工等众多领域。一般可替代齿轮行星减速器,摆线针轮减速器、多级圆柱齿轮减速器和蜗杆减速器等使用。原理:其基本型主要由一根低速轴,二根高速轱和三片传动环板构成。各轴均平行配置,相同的两根高速轴带动三片传动环板呈120°相位差作平面运动,传动环板内圆与低速挑水外圆内接,通过齿与齿或针销与齿相啮合.形成大传

用途:三环减速器是一种先进的传动机械,它可以广泛应用于矿山、冶金、石油、化工、橡塑、工程、起重运输、轻工等众多领域。一般可替代齿轮行星减速器,摆线针轮减速器、多级圆柱齿轮减速器和蜗杆减速器等使用。原理:其基本型主要由一根低速轴,二根高速轱和三片传动环板构成(见右图)。各轴均平行配置,相同的两根高速轴带动三片传动环板呈120°相位差作平面运动,传动环板内圆与低速挑水外圆内接,通过齿与齿或针销与齿相啮

三环减速机是一种具有高传动比和大扭矩输出的减速机,适用于需要高扭矩输出的场合。它的设计特点包括:传动比大:由于采用了渐开线少齿差内啮合传动,可以获得较大的传动比,单级传动的传动比可达16~90。结构简单、制造维修方便:齿板只做自转而不做公转,没有一般行星齿轮传动的行星架或复杂的结构,使得其结构简单,制造和维修相对方便。适用性强:减速器的中心距与齿轮参数无关,可以根据需

SHS型减速机是一种专业生产的减速设备,具有以下特点和优势:材质与加工:采用低碳合金钢,经过渗碳磨齿加工,确保了高精度和高硬度,使用环片设计,使得同一时间啮合的齿多,相应承载能力大。性能特点:噪音低,传动平稳,过载能力强,结构紧凑。应用领域:广泛应用于各种需要减速的场合,特别是在铁矿烧结生产线上,SHS型减速机以其卓越的性能和稳定的工作状态,成为提高生产效率和保

SHCZP型三环减速机是一种具有特定优势和广泛用途的工业设备。SHCZP型三环减速机属于平行轴一动轴齿轮传动减速器,其工作原理是通过三片相同的内齿环板带动一个外齿齿轮输出,这种设计赋予了它少齿差行星传动的特征。它的输出与输入轴间平行配置,同时具备平行轴圆柱齿轮减速器的特征,使得这种减速机在工业应用中具有独特的优势。SHCZP型三环减速机的主要特点包括:承载和超载能力强:能够承受较

LSHZ型三环减速机是一种工业设备,具有承载和超载能力强、传动比大、分级密集、效率高、结构紧凑、体积小、质量轻、装拆维修方便、适用性宽广等优点。它适用于矿山、冶金、石油、化工、橡塑、建筑、建材、起重、运输、食品、轻工等行业。LSHZ型三环减速机的高速轴转速不超过1500r/min,瞬时超载转矩不大于额定输出转矩的2.7倍,可在-40~45℃的工作环境温

SHZ型三环减速机是一种具有特定应用领域的减速机械,它属于三环式减速机的一种,具有以下特点和用途:特点:SHZ型三环减速机具有少齿差行星传动特征,输出与输入轴间平行配置,同时具有平行轴圆柱齿轮减速器的特征。该减速机具有承载和超载能力强、传动比大、分级密集、效率高、结构紧凑、体积小、质量轻、装拆维修方便、适用性宽广等优点。由于其设计特点和优势,SHZ型三环减速机在工业

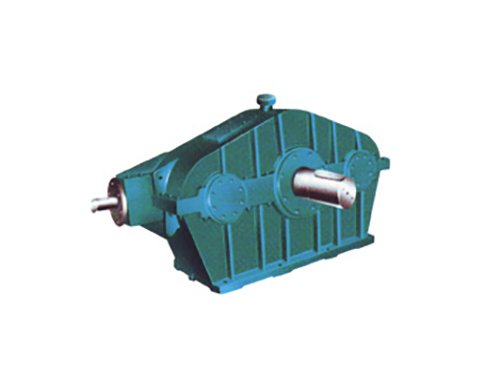

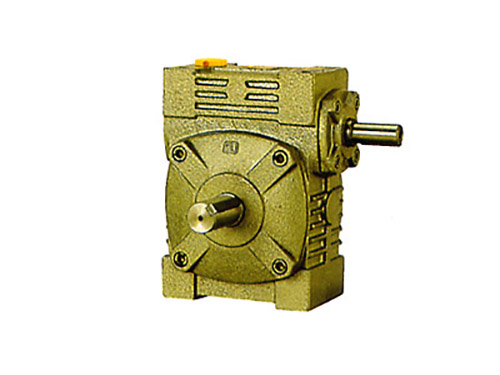

WPWS蜗轮减速机是WP系列减速机中的一种,属于蜗轮蜗杆减速机。WP系列减速机,也被称为WP减速器,主要包括标准WPS系列、标准WPD系列、标准WPA、WPO、WPDA、WPDO、WPDS等。WP蜗轮蜗杆减速机是在WD减速机的基础上发展起来的,其中蜗杆采用45#优质钢经过热处理加工制造,而蜗轮则用锡青铜铸制而成,具有良好的耐磨性能,尤其在承载能力上表现更为明显。这种

WPWA蜗轮减速机是一种高效且广泛应用于各种机械设备中的减速传动装置。它是在WD减速机的基础上发展起来的,具有以下特点和优势:结构与材质:WPWA蜗轮减速机采用齿轮、蜗轮、蜗杆等组成,蜗杆采用45#优质钢经热处理加工制造,而蜗轮则用锡青铜铸制而成,这种材质组合不仅耐磨性能良好,而且在承载能力上表现更为突出。应用领域:广泛适用于塑料、冶金、饮料、矿山、起重运输、化工

WPW蜗轮减速机是一种蜗轮蜗杆减速机,属于WP系列减速机的一部分。WP系列减速机,也被称为WP减速器,是在WD减速机的基础上发展起来的。这种减速机的蜗杆采用45#优质钢经过热处理加工制造,而蜗轮则采用锡青铜铸制而成,具有良好的耐磨性能,特别是在承载能力方面表现更为明显。WP系列减速机主要适用于塑料、冶金、饮料、矿山、起重运输、化工建筑等各种机械设备的减速传动。WPW蜗

Copyright © 泰兴减速机厂家 备案号:苏ICP备2024075234号-13 网站地图