网站首页 > 新闻中心 > 行业动态 >

网站首页 > 新闻中心 > 行业动态 >

提高涡轮蜗杆减速机的自锁性能,核心是基于 **“蜗杆导程角小于当量摩擦角”** 的自锁原理,通过优化设计、材料选型、结构改进、润滑控制等维度,增强齿面摩擦阻力、减小传动间隙、稳定啮合状态。以下是可直接应用于工程实践的专业技术方案,按优先级和实操性排序:

一、核心参数优化(设计阶段关键)

自锁性能的本质由蜗杆导程角(γ)和当量摩擦角(ρₑ)决定,需优先从设计源头把控:

1. 减小蜗杆导程角(最核心措施)

原理:导程角越小,蜗杆齿面的 “倾斜程度” 越低,齿面正压力的切向分力越小,越易通过摩擦力平衡负载,自锁性越强(但会牺牲传动效率)。

实操标准:

自锁场景优先选择 单头蜗杆(Z₁=1),单头蜗杆导程角最小(通常 γ=3°~8°),多头蜗杆(Z₁≥2)导程角大(γ=10°~30°),几乎无自锁能力。

导程角设计阈值:需满足 γ ≤ ρₑ(当量摩擦角),常用配对材料的当量摩擦角参考:

蜗杆材料 涡轮材料 当量摩擦角 ρₑ(°) 推荐导程角 γ(°)

45# 钢(淬火) 锡青铜(ZCuSn10Pb1) 6~8 3~6

20CrMnTi(渗碳淬火) 铝青铜(ZCuAl10Fe3) 5~7 3~5

40Cr(磨削) 尼龙(PA66+GF30) 8~10 5~8

注意:导程角≤5° 时,需采用磨削加工蜗杆(滚削加工精度不足),避免齿面粗糙度超标导致自锁失效。

2. 优化模数与齿宽

增大模数(m):模数越大,齿面接触面积越大,摩擦阻力总和越高,同时提高齿面强度,避免负载下齿面变形导致滑动。

适当增加涡轮齿宽(b₂):确保啮合时齿面接触长度≥80%,减少点接触或线接触导致的局部滑动,增强自锁稳定性(齿宽不宜过大,否则会增加加工难度和成本)。

二、材料与表面处理(增强摩擦系数)

通过选择高摩擦系数的材料配对、优化齿面粗糙度,提升齿面摩擦阻力,同时防止磨损导致自锁性能衰减:

1. 材料配对优化(优先高摩擦、耐磨组合)

蜗杆材料:选择硬度高、耐磨性好的合金钢,如 40Cr、20CrMnTi(淬火硬度 HRC58~62),确保齿面不易磨损,维持导程角精度。

涡轮材料:优先选择摩擦系数高、韧性好的材料,避免使用低摩擦的硬质合金:

中重载场景:锡青铜(ZCuSn10Pb1) 或 铝青铜(ZCuAl10Fe3),摩擦系数适中,耐磨性强,适合长期稳定运行。

轻载 / 低速场景:尼龙(PA66+GF30)、酚醛树脂 等非金属材料,摩擦系数更高(ρₑ=8~10°),自锁性极佳,但耐热性差(≤80℃),负载≤500N・m。

2. 齿面表面处理(增加摩擦、防磨损)

蜗杆表面:采用 磷化处理、氧化处理(生成 Fe₃O₄或磷酸盐膜),齿面粗糙度控制在 Ra=0.8~1.6μm(粗糙度过低会降低摩擦系数,过高易导致齿面磨损)。

涡轮表面:非金属涡轮可添加石墨、二硫化钼等耐磨填料;金属涡轮可采用 软氮化处理,提高齿面硬度和摩擦系数,同时防止咬合。

三、结构设计改进(减少间隙、增强啮合稳定性)

传动间隙是导致自锁失效的重要因素(间隙过大易出现 “负载回弹”),需通过结构优化减小间隙、提高啮合精度:

1. 提高加工精度与啮合质量

蜗杆加工:采用 磨削加工(代替滚削),齿形精度达 GB/T 10089-2018 中的 7 级以上,导程误差≤0.02mm/m,确保导程角均匀性。

涡轮加工:采用 刮齿或精滚加工,齿圈与轮毂采用过盈配合(H7/r6),防止运行中齿圈窜动导致间隙增大。

装配要求:控制中心距偏差≤±0.03mm,啮合侧隙控制在 0.1~0.2mm(根据模数调整),避免侧隙过大导致负载滑动。

2. 采用自锁辅助结构

(1)齿面修形:将蜗杆齿面设计为 鼓形齿(接触长度方向呈弧形),自动补偿装配偏差和轴变形,确保全齿宽均匀接触,减少局部滑动。

(2)双蜗杆结构:两个单头蜗杆串联,导程角相同、旋向相反,通过同步啮合增强摩擦阻力,自锁可靠性提升 30% 以上(适用于重载自锁场景,如起重设备)。

(3)输出端加装机械制动:在减速机输出轴端串联 单向超越离合器 或 电磁制动器(断电制动型),作为辅助自锁,避免断电或负载突变时自锁失效(适合高危场景,如电梯、升降平台)。

3. 减小轴系变形

蜗杆轴采用 阶梯轴结构,增大轴径(d≥(1.2~1.5)× 模数),提高刚度,避免负载下轴弯曲导致齿面接触不良。

轴承选型:采用 圆锥滚子轴承(径向 + 轴向承载),预紧装配(预紧力 0.5~1kN),减少轴系窜动,稳定啮合位置。

四、润滑与维护控制(避免摩擦系数降低)

润滑不当(如使用低粘度润滑油、润滑过量)会显著降低齿面摩擦系数,破坏自锁性能,需针对性控制:

1. 选择高摩擦阻力的润滑介质

优先使用 高粘度、粘附性好的润滑脂,而非润滑油:推荐 锂基润滑脂(NLGI 2 级,粘度等级 ISO VG 460) 或 钙基润滑脂,工作温度 - 20~120℃,粘附性强,能在齿面形成稳定油膜,增加摩擦阻力。

禁止使用:低粘度矿物油(如 ISO VG 100 以下)、含钼或聚四氟乙烯(PTFE)的低摩擦添加剂润滑脂,这类介质会降低齿面摩擦系数,导致自锁失效。

2. 控制润滑量与更换周期

润滑量:填充量为减速机内部容积的 1/3~1/2,过多会导致齿面油膜过厚,摩擦系数下降;过少则会导致磨损加剧。

更换周期:轻载 / 低速场景(≤100r/min)每 6~12 个月更换一次;中载 / 中速场景(100~300r/min)每 3~6 个月更换一次,避免润滑脂老化、变质导致摩擦性能衰减。

3. 定期维护要点

检查齿面磨损:定期拆卸观察,若齿面出现磨痕、点蚀或粗糙度 Ra≤0.4μm,需及时更换涡轮(蜗杆磨损较小,可磨削修复)。

防止锈蚀:避免减速机进水或长期闲置,闲置时需涂抹防锈油,防止齿面锈蚀导致摩擦系数不稳定。

紧固螺栓:定期检查机座、端盖螺栓,防止振动导致中心距偏移,破坏啮合精度。

五、应用场景适配(避免自锁失效诱因)

控制负载特性:

避免冲击负载:冲击会导致齿面瞬间滑动,破坏自锁状态,需在输入端加装缓冲装置(如弹性联轴器)。

限制负载方向:自锁性能在 “蜗杆驱动涡轮” 方向更稳定,避免反向负载(涡轮驱动蜗杆),若无法避免,需加装单向制动器。

控制运行参数:

转速:自锁性能在低速场景(≤300r/min)更可靠,高速运行会因离心力导致油膜变薄、齿面发热,降低摩擦系数,需控制蜗杆转速≤1500r/min。

温度:工作温度≤120℃,温度过高会导致润滑脂失效、材料热变形,需加装散热片或风扇(重载场景)。

六、常见误区与注意事项

误区 1:追求 “绝对自锁”—— 实际应用中,自锁性能受负载、温度、磨损影响,无法实现 100% 绝对自锁,高危场景需搭配机械制动装置。

误区 2:导程角越小越好 —— 导程角≤3° 时,加工难度极大(蜗杆齿易根切),且传动效率≤30%,适合短时工作制(如起重设备),连续运行场景需平衡效率与自锁。

误区 3:非金属涡轮一定比金属涡轮自锁好 —— 非金属涡轮(如尼龙)摩擦系数高,但耐热性、耐磨性差,适用于轻载(≤1kN・m)、低速(≤50r/min)场景,中重载需选择金属涡轮。

总结:实操优先级排序

设计阶段:单头蜗杆(Z₁=1)+ 导程角 γ=3~6° + 锡青铜涡轮(中重载)/ 尼龙涡轮(轻载);

加工装配:蜗杆磨削加工(Ra=0.8~1.6μm)+ 中心距偏差≤±0.03mm + 圆锥滚子轴承预紧;

润滑选择:锂基润滑脂(NLGI 2 级,VG 460)+ 填充量 1/3~1/2;

维护保障:每 3~6 个月更换润滑脂 + 定期检查齿面磨损;

高危场景:输出端加装电磁制动器或单向超越离合器。

通过以上措施,可使涡轮蜗杆减速机的自锁可靠性提升 40%~60%,适用于起重、升降、夹紧等需要防逆转的工业场景。

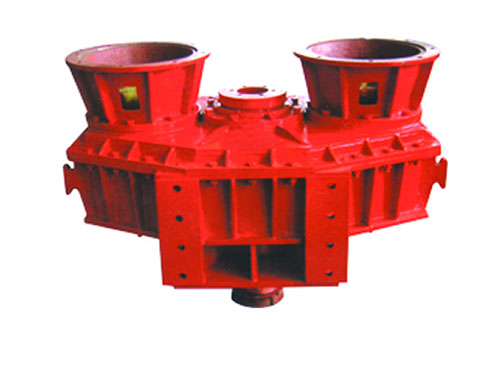

用途:三环减速器是一种先进的传动机械,它可以广泛应用于矿山、冶金、石油、化工、橡塑、工程、起重运输轻工等众多领域。一般可替代齿轮行星减速器,摆线针轮减速器、多级圆柱齿轮减速器和蜗杆减速器等使用。原理:其基本型主要由一根低速轴,二根高速轱和三片传动环板构成。各轴均平行配置,相同的两根高速轴带动三片传动环板呈120°相位差作平面运动,传动环板内圆与低速挑水外圆内接,通过齿与齿或针销与齿相啮合.形成大传

用途:三环减速器是一种先进的传动机械,它可以广泛应用于矿山、冶金、石油、化工、橡塑、工程、起重运输、轻工等众多领域。一般可替代齿轮行星减速器,摆线针轮减速器、多级圆柱齿轮减速器和蜗杆减速器等使用。原理:其基本型主要由一根低速轴,二根高速轱和三片传动环板构成(见右图)。各轴均平行配置,相同的两根高速轴带动三片传动环板呈120°相位差作平面运动,传动环板内圆与低速挑水外圆内接,通过齿与齿或针销与齿相啮

三环减速机是一种具有高传动比和大扭矩输出的减速机,适用于需要高扭矩输出的场合。它的设计特点包括:传动比大:由于采用了渐开线少齿差内啮合传动,可以获得较大的传动比,单级传动的传动比可达16~90。结构简单、制造维修方便:齿板只做自转而不做公转,没有一般行星齿轮传动的行星架或复杂的结构,使得其结构简单,制造和维修相对方便。适用性强:减速器的中心距与齿轮参数无关,可以根据需

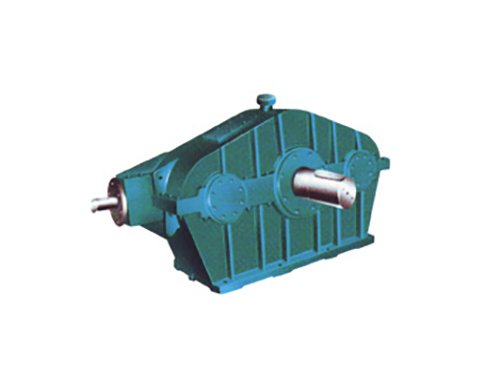

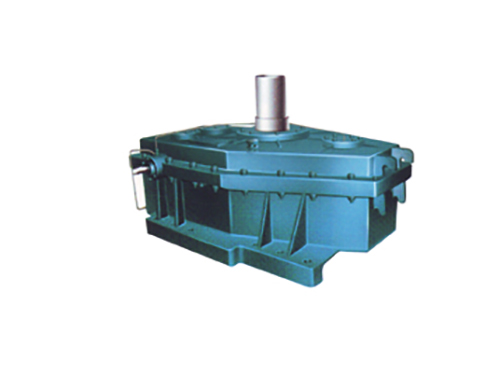

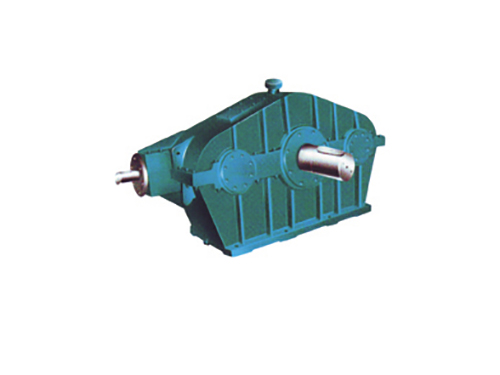

SHS型减速机是一种专业生产的减速设备,具有以下特点和优势:材质与加工:采用低碳合金钢,经过渗碳磨齿加工,确保了高精度和高硬度,使用环片设计,使得同一时间啮合的齿多,相应承载能力大。性能特点:噪音低,传动平稳,过载能力强,结构紧凑。应用领域:广泛应用于各种需要减速的场合,特别是在铁矿烧结生产线上,SHS型减速机以其卓越的性能和稳定的工作状态,成为提高生产效率和保

SHCZP型三环减速机是一种具有特定优势和广泛用途的工业设备。SHCZP型三环减速机属于平行轴一动轴齿轮传动减速器,其工作原理是通过三片相同的内齿环板带动一个外齿齿轮输出,这种设计赋予了它少齿差行星传动的特征。它的输出与输入轴间平行配置,同时具备平行轴圆柱齿轮减速器的特征,使得这种减速机在工业应用中具有独特的优势。SHCZP型三环减速机的主要特点包括:承载和超载能力强:能够承受较

LSHZ型三环减速机是一种工业设备,具有承载和超载能力强、传动比大、分级密集、效率高、结构紧凑、体积小、质量轻、装拆维修方便、适用性宽广等优点。它适用于矿山、冶金、石油、化工、橡塑、建筑、建材、起重、运输、食品、轻工等行业。LSHZ型三环减速机的高速轴转速不超过1500r/min,瞬时超载转矩不大于额定输出转矩的2.7倍,可在-40~45℃的工作环境温

SHZ型三环减速机是一种具有特定应用领域的减速机械,它属于三环式减速机的一种,具有以下特点和用途:特点:SHZ型三环减速机具有少齿差行星传动特征,输出与输入轴间平行配置,同时具有平行轴圆柱齿轮减速器的特征。该减速机具有承载和超载能力强、传动比大、分级密集、效率高、结构紧凑、体积小、质量轻、装拆维修方便、适用性宽广等优点。由于其设计特点和优势,SHZ型三环减速机在工业

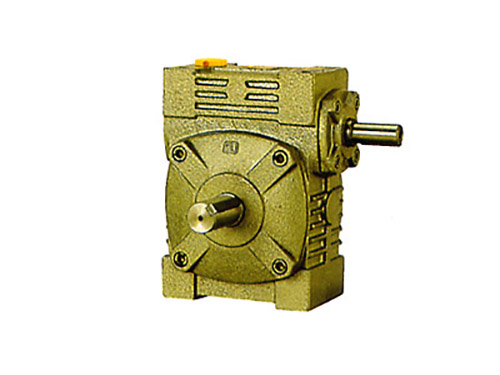

WPWS蜗轮减速机是WP系列减速机中的一种,属于蜗轮蜗杆减速机。WP系列减速机,也被称为WP减速器,主要包括标准WPS系列、标准WPD系列、标准WPA、WPO、WPDA、WPDO、WPDS等。WP蜗轮蜗杆减速机是在WD减速机的基础上发展起来的,其中蜗杆采用45#优质钢经过热处理加工制造,而蜗轮则用锡青铜铸制而成,具有良好的耐磨性能,尤其在承载能力上表现更为明显。这种

WPWA蜗轮减速机是一种高效且广泛应用于各种机械设备中的减速传动装置。它是在WD减速机的基础上发展起来的,具有以下特点和优势:结构与材质:WPWA蜗轮减速机采用齿轮、蜗轮、蜗杆等组成,蜗杆采用45#优质钢经热处理加工制造,而蜗轮则用锡青铜铸制而成,这种材质组合不仅耐磨性能良好,而且在承载能力上表现更为突出。应用领域:广泛适用于塑料、冶金、饮料、矿山、起重运输、化工

WPW蜗轮减速机是一种蜗轮蜗杆减速机,属于WP系列减速机的一部分。WP系列减速机,也被称为WP减速器,是在WD减速机的基础上发展起来的。这种减速机的蜗杆采用45#优质钢经过热处理加工制造,而蜗轮则采用锡青铜铸制而成,具有良好的耐磨性能,特别是在承载能力方面表现更为明显。WP系列减速机主要适用于塑料、冶金、饮料、矿山、起重运输、化工建筑等各种机械设备的减速传动。WPW蜗

Copyright © 泰兴减速机厂家 备案号:苏ICP备2024075234号-13 网站地图